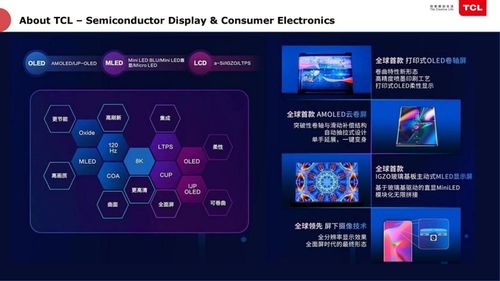

在半導體產業這個資本與技術雙密集的領域,工廠的資產投資管理效率直接關系到企業的核心競爭力與盈利能力。TCL旗下半導體業務的負責人俞大海,近年來積極推動工廠的智能化轉型,通過一系列創新實踐,展示了如何利用智能化手段優化資產配置、提升運營效率,從而實現千萬級資產的節省與投資回報的最大化。

一、 精準預測與動態規劃,優化資本支出

半導體工廠設備昂貴,產線建設與升級動輒需要數十億甚至上百億的投資。傳統的投資規劃往往基于靜態的市場預測和固定的技術路線,存在滯后性與偏差風險。俞大海領導的團隊引入了基于大數據與人工智能的預測分析系統。該系統整合了宏觀經濟數據、行業技術演進趨勢、終端產品需求波動、供應鏈狀況等多維度信息,能夠動態模擬不同投資場景下的回報周期與風險。這使得工廠在規劃新產線、采購關鍵設備時,能夠更精準地把握投資時機與規模,避免產能過剩或技術過早投入導致的資產沉沒,從源頭上節省了巨額的不必要資本支出。

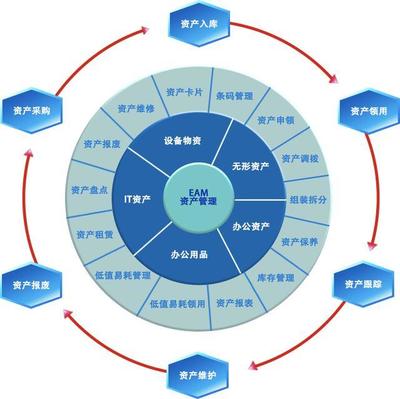

二、 全生命周期資產管理,提升設備綜合效率(OEE)

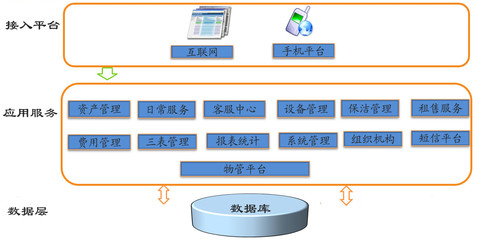

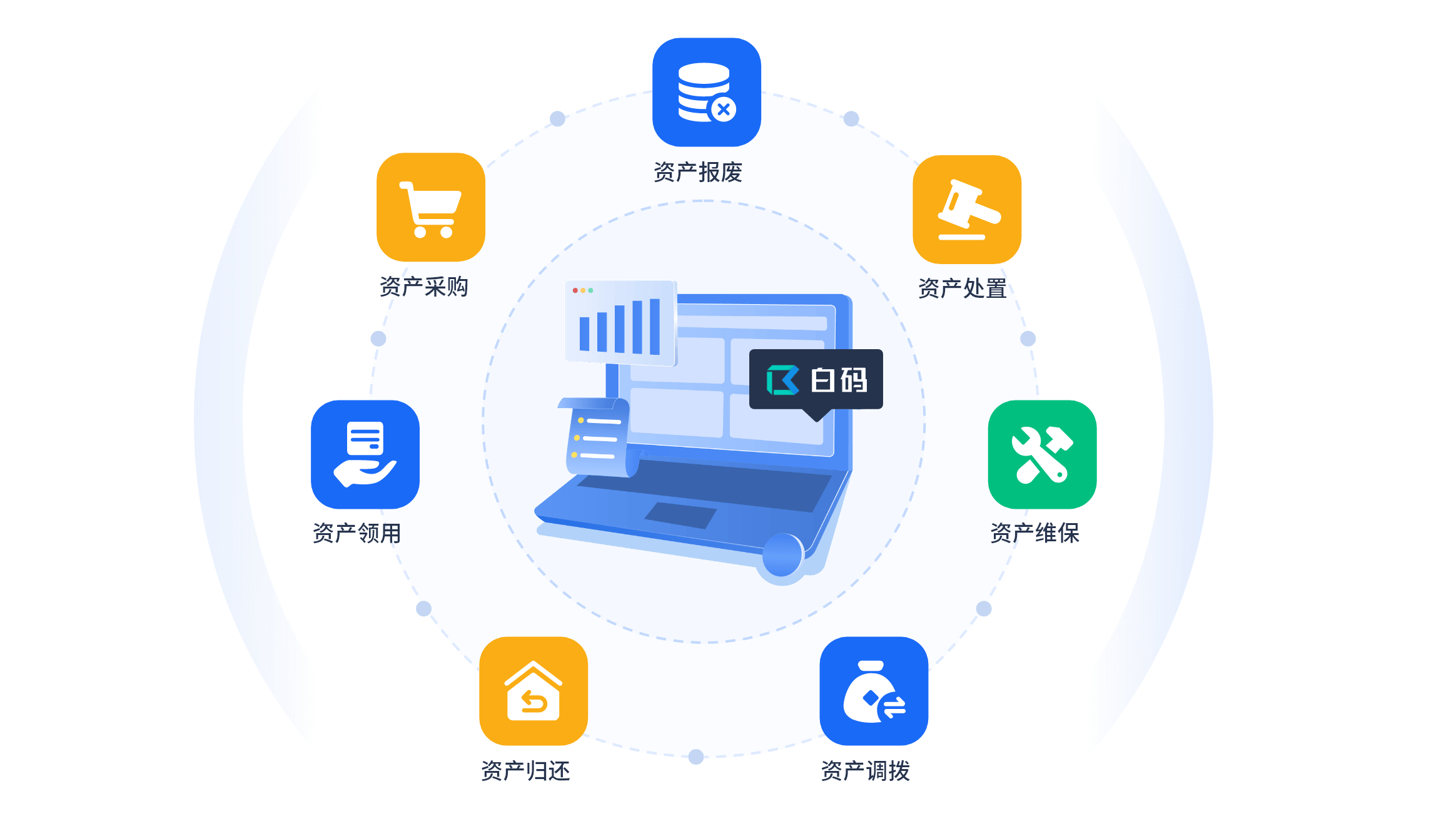

半導體制造設備是工廠最核心的資產,其利用率、稼動率和良率直接決定產出與成本。智能化轉型的核心之一,是構建覆蓋設備全生命周期的數字化管理平臺。通過為每臺關鍵設備安裝傳感器,實時采集運行狀態、能耗、維護記錄等數據,并利用物聯網(IoT)技術匯聚到中央分析系統。人工智能算法可以對設備進行預防性維護預警,精準預測零部件壽命,變“故障后維修”為“預測性維護”,極大減少了非計劃停機時間。通過對生產流程的深度學習和優化,系統能自動調度設備任務,平衡各環節負載,最大化設備整體效率(OEE)。據實踐反饋,此類智能化管理可將關鍵設備的綜合效率提升數個百分比,相當于在不增加新設備投資的情況下,釋放出相當于價值數千萬甚至上億人民幣的潛在產能。

三、 智能庫存與供應鏈協同,降低運營資金占用

半導體工廠的原材料(如硅片、特種氣體、光刻膠等)和備品備件價值高昂,庫存管理是資產占用的大頭。俞大海推動建立的智能倉儲與供應鏈系統,利用射頻識別(RFID)、自動導引車(AGV)和智能算法,實現了原材料、在制品和成品的實時精準追蹤。系統能夠根據生產計劃、設備狀態和供應商交貨周期,動態計算最優安全庫存水平,實現JIT(準時制)供料,大幅降低了原材料和備件的庫存金額。通過與核心供應商的系統直連,實現需求信息的透明共享與協同計劃,減少了因信息不對稱導致的備貨冗余和資金積壓。這套體系顯著降低了工廠的運營資金需求,釋放出千萬級的流動資金,提升了資產周轉率。

四、 能源與廠務設施的智慧管控,削減持續性成本

半導體工廠是能耗大戶,電費及廠務設施(超純水、氣體、真空等)的運行成本是巨大的持續性開支。通過部署廠務設備智能化管理系統(FIMS),將空調系統、空壓機、水泵、照明等所有能耗單元接入網絡,進行集中監控與智能調控。系統利用機器學習算法,根據環境參數、生產負荷和電價峰谷時段,自動優化設備運行策略,實現按需供能。例如,在非生產高峰時段自動調節潔凈室的溫濕度和壓差設定,在電價低谷期安排高能耗工序等。這種精細化的能源管理,通常能為工廠帶來10%-20%的能耗節約,折算成年度成本節省,金額可達數千萬元,直接轉化為利潤。

五、 數據驅動的持續改進與投資決策閉環

俞大海強調,智能化不是一次性項目,而是構建一個持續優化的“數據驅動”文化。所有生產、設備、能耗、質量數據都被結構化記錄并進行分析,形成工廠運營的“數字孿生”。管理層可以基于實時、透明的數據儀表盤進行決策,評估每一項改進措施或投資提議的實際效果。這使得后續的資產投資——無論是技術升級、產能擴充還是節能改造——都能建立在扎實的數據分析基礎上,投資決策更加科學,投資回報率(ROI)更可預測、更可控,形成了一個“投資-運營-數據反饋-優化再投資”的良性閉環,從長遠上保障了資產投資管理的持續高效。

在俞大海的視野中,半導體工廠的智能化轉型,其核心價值遠不止于自動化生產。它更是一場深刻的資產管理革命,通過數據、算法與業務流程的深度融合,實現對工廠這一重資產實體從規劃、建設、運營到維護的全方位、精細化價值挖掘。這種以智能化驅動資產效率最大化的模式,不僅為TCL的半導體業務在激烈的競爭中構筑了成本與效率優勢,節省了數以千萬計的資產與運營成本,也為中國半導體制造業的高質量發展提供了可借鑒的實踐路徑。它證明,在硬科技的賽道上,軟實力的智能化賦能同樣是決定成敗的關鍵投資。